PVC板材相关知识要点

一、pvc板材的成型工艺

(1)成型工艺。

①配料与混合工艺。PVC板材制备质量的好坏直接影响挤出 机的挤出速度、工艺参数和产品质量,因此应严格控制这一工艺过程。

配料时配方中各组分物料要准确计量,防止因计量出现较大误差 而导致实际配方的改变,从而增加质量分析和质量控制的难度。这点 在实际生产过程中往往容易忽视,应引起足够的重视。

a.混合温度。混合一般在高速混合机内进行。物料在混合机内高 速摩擦生热,在混合过程中,温度的控制很重要。温度控制应注意两 点:一是PVC树脂和添加剂放入混合机后,立即进行搅拌,利用摩擦升 温,当温度达到120T左右时即可排料到冷混机内;二是热混料在冷混 机内混合一定时间,当料温低于45尤时才可打开冷混机闸门放料。

b.混合时间。物料在混合过程中经历了密度变化、均匀性及部分 凝胶化等过程,同时排除物料中的水分和易挥发物,需要一定时间来完 成。混合时间过短,会使挤出加工变得困难,物料熔融时间长,制品质 量变差;混合时间过长,温度会升得过高,易引起物料的变色分解,而且耗能多,生产效率低。

C.加料顺序。RPVC板材的组分较多,选择合理的加料顺序很重 要,选择的加料顺序应有利于助剂作用的发挥,避免助剂间产生对抗效 应,还要有利于提高分散速度。

典型的热、冷混合工艺如下。

(a)将PVC树脂在高速混合机中先拔拌升温至60度。

(b)投入稳定剂,继续升温至90度。

(c)投入内润滑剂、加工助剂、抗冲改性剂、填料、着色剂等。

(d)投人外润滑剂,继续升温至115~ 120度。

(e)在低转速下物料排入转动着的通有冷却水的冷混机中。

⑴冷混至40~45度出料,备用。

粉料的主要优点是物料在配制中受热历程短,对所用设备要求低, 生产周期短。它的主要缺点是物料均匀性差和成型工艺性能差,压缩 率较大。粉料既可以直接供挤出用(一般为双螺杆挤出机挤出),也可 通过塑化造粒成为粒料供单螺杆挤出机生产板材用。

②挤出成型工艺。挤出成型是挤出板材整个生产过程中最重要的 环节之一,成型温度、挤出速度等工艺参数直接影响板材的质量。

a.成型温度。RPVC板材的成型温度是根据配方、板材的厚度等 因素来确定的。单螺杆挤出机的料筒温度依次为: 140度、150 ~ 160度、170 ~ 180度。双螺杆挤出机的加料段温度稍髙,目 的是使物料在加料段的末端就能熔融,以便包住螵杆,防止物料在经过 排气段时被抽走,造成物料的浪费。

b.挤出速度。挤出速度由螺杆转速来决定,螺杆转速增加,挤出量 增加,挤出速度加快,在相同的成型温度条件下,物料的塑化质量将下 降,确定合理的挤出速度(螺杆转速)对保证制品质量和提高经济效益 是十分重要的。

c.牵引速度。牵引辊的线速度应比压光机三个辊筒的线速稍 快,以保持一定的张力,使板材在冷却过程中不至于产生变形翘曲等 缺陷。但速度过快时板材会产生较大的内应力,影响二次加工产品 的质量。

d. 冷却定型工艺。三辊压光机的主要作用是压光和冷却定型。压 光机辑筒的温度参见表5 -2。三辊与机头模唇的距离应尽量小,一般 为5 ~10cm。若太大,机头挤出的板易下垂发皱,表面粗糙度大,同时易散热冷却,对压光不利。辊筒长度应比机头宽度稍大。增加辊筒直 径可增加包辊时间,提髙挤出速度,使PVC板材的光泽度好。三辊压光机的 上辊和中辊的工作间距可略大于板材厚度。三親牵引速度与挤出机的 挤出速度应保持一致,尽量避免拉伸。

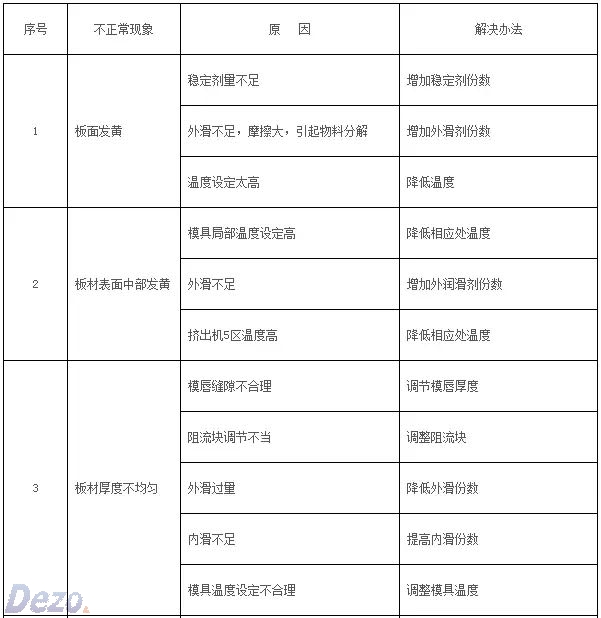

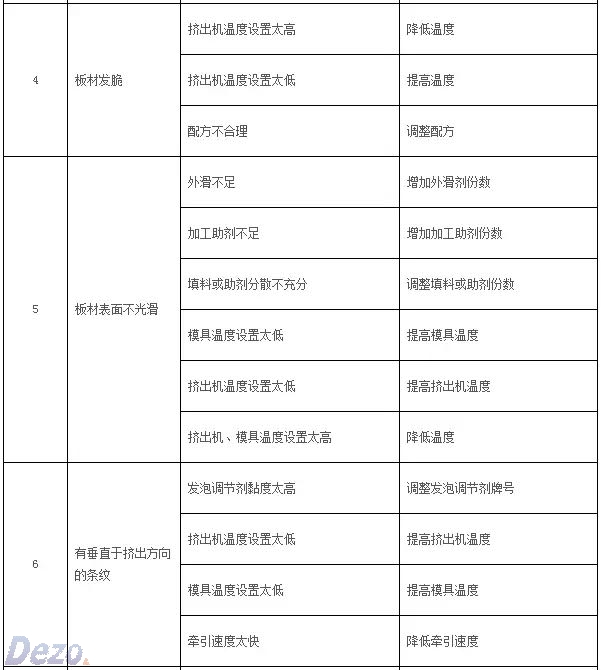

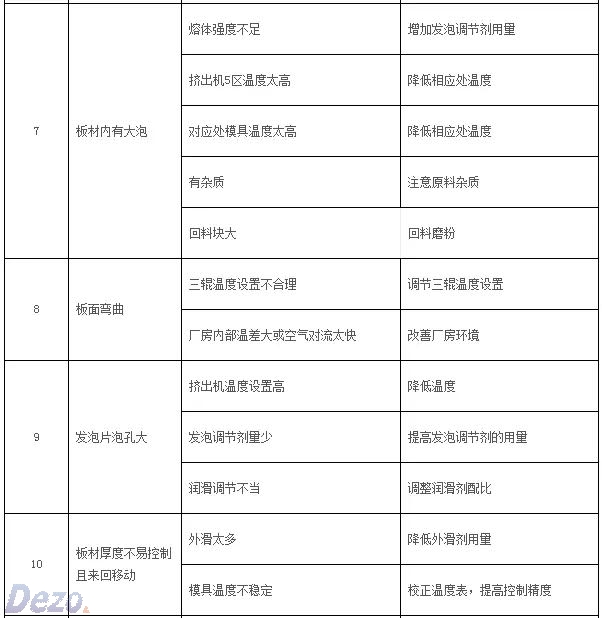

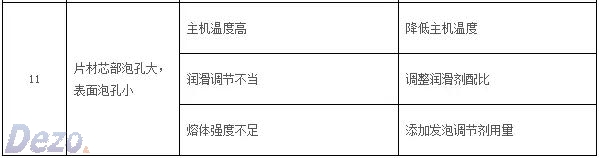

二、PVC板材的常见问题、原因及解决办法

1、板面发黄 。挤出温度过高或者稳定性不足,解决办法,降低加工温度,如果不见好转可调整配方,适当增加稳定剂和润滑剂,可逐一改变,容易很快找出问题所在,最快的速度解决问题。

2、板材中间发黄。主要原因是料筒芯部温度模具温度高有关,润滑剂用量也有

关系,再次与白发泡剂有一定关系。

3、板面弯曲。料流不均或者冷却不到位,造成料流不均的因素一般有牵引波动大或者配方中内外润滑不均衡,机器的因素容易排除,配方调整一般在外润滑尽量少的前提下调整内润滑会有很好的效果,同时保证冷却均匀到位。

4、横切面出现泡孔或者泡分层。原因可归结为一点,就是熔 体强度不够,造成熔体强度不够的原因有:

A.发泡剂过量或者发泡调节剂不够或者二者比例不协调,或者发泡调节剂质量问题。

B.塑化不良,加工温度低或者润滑过量

五、板面厚度不均。出料不均,可调整模唇开度,如果流速太大可调整阻流棒,配方调整,一般内润滑多了中间厚,外润滑多了两边走料快。

6、交接班时易出现的板材厚薄纹路等的变化。主要原因,与混料有关,上一个班混料后,等下班次接班后混料中间间隔时间长,混料桶得到很好地冷却,第一锅混料预塑化好,与之前混料形成差异,在其他条件不变的情况下,易产生波动,可调整牵引、加工温度或通过管理得以解决。

7、板材常见的一些问题收集,以及原因,解决办法

公司:上海帝润化工有限公司,专业的 塑料润滑剂 供应商。技术咨询热线:021-52683036